LED’s steigern Rüst-Effizienz

Zur Optimierung der Fertigungsprozesse und dem Ausbau der Kapazitäten hat die Schröder GmbH in zwei weitere Bearbeitungszentren der MKM International GmbH investiert. Das Besondere dieser Anlagen sind die Maschinentische mit einem speziellen LED-Spannkonzept.

– Ein Bericht von Gerd Fahry –

Dies war nicht immer so, weiß Geschäftsführer Jörg Schröder. Angefangen habe es vor 40 Jahren mit der Intention seines Vaters, sich im Innenausbau selbstständig zu machen, erinnert er sich. Ein erstes zusätzliches Geschäftsfeld sei dann das Herstellen von Polstermöbelgestellen gewesen. Es folgten Kinderbett-Mittelteile als Zulieferteil für die Möbel-Industrie. Dies habe sehr gut eingeschlagen, meint der Schreinermeister, der zuerst den Beruf eines Elektromechanikers erlernte. Schon bald war man in der Lage, in eine neu errichtete Halle im Gewerbegebiet „Auf dem Tigge“ am Rande der Stadt zu investieren und das Produktspektrum auszubauen. Neu hinzugekommen sind über die Zeit lackierte Kindermöbel auf der Basis von MDF und Fräskerne für die Küchenmöbelindustrie. Letztere habe man, so Schröder, in großem Umfang gefertigt, mehrschichtig unter voller Auslastung der Maschinenkapazitäten. Im Rückblick auf die Unternehmensentwicklung stellt er, der 2000 die Geschäfte von seinem Vater vollständig übernahm, heraus: „Es hat sich dann jedoch gezeigt, dass dies ein Segment war, das zum damaligen Zeitpunkt zwar sehr gut lief, aber irgendwann wegen des Wettbewerbsdruckes aus den Billiglohn-Ländern zusammenbrechen musste.“ Und so sei es dann auch gewesen. „Ich bin froh, dass ich mich da nicht noch abhängiger gemacht habe“, lautet sein Statement.

Mittlerweile konzentriert sich das Unternehmen als Zulieferer fast vollständig auf die CNC-Bearbeitung und beliefert sehr unterschiedliche Gewerke. „Wir fertigen Teile für Krankenhausbetten, Fassaden und den Maschinenbau und produzieren Möbel und Möbelteile. Das sind ganz unterschiedliche Felder, die wir mit der gleichen Technologie und mit vergleichbaren Bearbeitungen abdecken. Das tut uns ein bisschen gut, um als Zulieferer von Schwankungen in den einzelnen Branchen nicht so sehr betroffen zu sein“, stellt Jörg Schröder heraus und ergänzt: „In den letzten Jahren hat die Bearbeitung von Compactplatten einen großen Stellenwert eingenommen und sich zu unserer Kernkompetenz etabliert.“

Aus heutiger Sicht war diese konstruktive Lösung auch für den Inhaber von MKM eine Herausforderung. „Herr Schröder hat wirklich definitiv den ersten vollautomatischen Tisch von uns bekommen. Die Ideen dafür lagen zwar vor, aber realisiert hatten wir bis dato noch keinen. Das war für uns beide sicherlich auch ein großes Risiko.“ Dieses wiederum hat sich gelohnt. Mittlerweile haben drei MKM-Anlagen ihren festen Platz in der maschinentechnischen Ausstattung des Beckumer Zulieferbetriebes. Die letzten beiden „Neuen“ wurden vor einem Jahr angeschafft, um die maschinentechnische Kapazität zu erweitern und auf die Höhe der Zeit zu bringen. Jörg Schröder zu den Hintergründen: „Wir wollten nun tiefer in die 5-Achs-Technik einsteigen. Das war der wichtigste Punkt. Ursprünglich zwar nur mit einer Maschine, denn die zweite sollte eine konventionelle 3-achsige werden. Dann aber haben wir uns dazu entschlossen, sofort in zwei Maschinen gleicher Ausstattung zu investieren. Der Hintergedanke dabei war, die beiden Maschinen nebeneinander zu stellen, um Teile mit längeren Durchlaufzeiten von einem Mitarbeiter bedienen zu lassen. Einen anderen Gedanken, eine Maschine mit zwei Bearbeitungsköpfen auszustatten, haben wir sehr schnell verworfen, weil das im 5-Achs-Bereich dazu führt, dass die Bedienung sehr komplex wird.“ Auch unter dem Gesichtspunkt der kleineren Losgrößen eines Auftrages und dem damit entstehenden größeren Rüstaufwandes habe sich die 2-Spindel-Technik nicht mehr gerechnet, so seine Überlegungen.

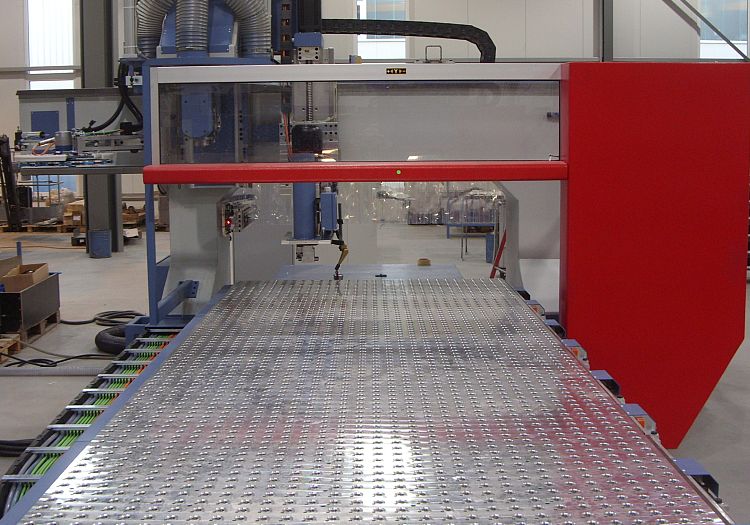

Vorrangig standen die mechanische Genauigkeit und Präzision im Mittelpunkt der Anforderungen an die konstruktive Auslegung der beiden Maschinen vom Typ „uni-Portal 15/40 RO“. Deshalb sei eher der Typ einer Aluminium- als einer Holzbearbeitungsmaschine installiert worden, so der Geschäftsführer. Er kann bei ihr auf Verfahrwege von 5000 mm in X und 2500 mm in Y zurückgreifen. Die Durchlasshöhe beträgt in dieser Auslegung 500 mm. Der Schwenkbereich der A-Achse deckt ±120° ab, in der C-Achse sind es ±250°. Die erzielbaren Vorschubgeschwindigkeiten in den Gantry-Achsen X1, X2 und der Y-Achse liegen bei 60 m/min, in den Robotkopf-Achsen betragen sie 80 m/min und 30 m/min in Z. Als Steuerung kommt eine NUM-Variante zum Einsatz. Die 16 kW-Motorspindel in HSK 63 F-Ausführung bringt mit ihren maximal 24 000 min-1 zudem die für das Produktspektrum von Schröder notwendige Power mit. Der automatisch arbeitende Werkzeugwechsler in Tellerausführung ist für die Aufnahme von Fräswerkzeugen und Adapteraggregaten ausgelegt und bietet 12 Werkzeugplätze, davon maximal vier für Bearbeitungsaggregate. Tischseitig steht eine Aufspannfläche von 4 x 1,50 m zur Verfügung. Das Teilespektrum, welches über diese Maschinen geschleust wird, beginnt bei Abmaßen von 100 x 200 mm und endet bei Teilen in der Größenordnung von 3 x 1,50 m.

Zwei Nullpunkte, vorne links und rechts für eine Wechselbeschickung inklusive Vakuumüberwachung, Filter und steuerungstechnische Einbindung von 2 Bearbeitungsplätzen runden dieses auf Positionier- und Spannflexibilität ausgelegte Konzept ab. „Die Herausforderung war“, erinnert sich Jörg Schröder, „diese sehr vielen LEDs mit einem geringen Aufwand entsprechend anzusteuern.“ Mit der gemeinsam gefundenen Lösung zeigt er sich heute sehr zufrieden. Diese Auslegung erlaube dem Maschinenbediener eine höhere Flexibilität und Genauigkeit. „Wir haben jetzt ein System, da bleibt jeder Sauger exakt an einer Stelle und man muss sich nicht mit aufaddierten Toleranzfehlern auseinandersetzen“, so seine Einschätzung. Das gebe die Fertigungssicherheit, die im täglichen Geschäft gebraucht wird.

Dass Jörg Schröder mit seinem Unternehmen immer auf der Suche ist, Neues auszuprobieren und zu realisieren, zeigt sich auch an anderen Stellen. Im vorletzten Jahr hat er zum Beispiel ein Patent angemeldet auf das Verformen von HPL. Das Verformen und Fügen eines Hinterleimers realisiert er in einem Prozess mit Hilfe einer Abkantpresse, wie sie in der Metallbearbeitung üblich ist. Ein weiteres Produkt in diesem Werkstoffsegment ist eine Deckenverkleidung für Linienbusse. „Da hat mir vorher jeder gesagt, das HPL kannst Du nicht stanzen, das bricht in 1000 Stücke. Aber wenn man sich damit intensiv auseinandersetzt, funktioniert es auf einmal doch“, so sein Resümee. Und so versteht er sich mit seinem Unternehmen als Problemlöser in vielen Bereichen.

Gesamtansicht des CNC-Bearbeitungszentrums

Ansicht eines gespannten Werkstückes

Seitliche Ansicht der Pins mit einem gespannten Werkstück

Ansicht der Pinverteilung auf dem Maschinentisch

Seitliche Ansicht der Pinverteilung

Ansicht eines Pins

Darstellung der LED’s für die Pinanordnung