Des weiteren können Abläufe an jeder beliebigen Maschinenposition unter Beobachtung getestet werden und man hat trotzdem den vollen Zugriff auf die Steuerung. Um den Bedienern den Einstieg im Umgang mit der Steuerung zu erleichtern, werden sie von unserem Fachpersonal an der jeweiligen Steuerung geschult.

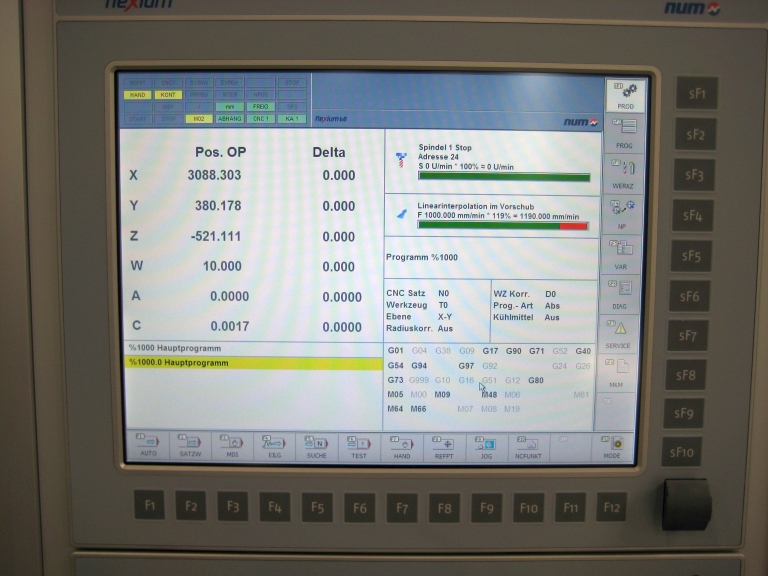

Bei der Flexium-CNC-Lösung handelt es sich um eine Kernkomponente der High-End-Anwendungssysteme von NUM. Ihre kompakten Abmessungen sind das Ergebnis eines Entwurfs, durch den vor allem der Energiebedarf begrenzt wird. Durch Industrieprozessoren der neuesten Generation mit einer Vielzahl von Funktionen für die Verarbeitung von großen Datenmengen, die eine intelligente, evolutive Hardware steuern, sind im Einklang mit der NUM-Philosophie eine zuverlässige Investitionsrendite und eine lange Lebensdauer gewährleistet.

Die gemäß IEC 61131-3 programmierte SPS sowie die leistungsstarke und benutzerfreundliche Umgebung stellen effiziente Hilfsprogramme für die Entwicklung,

Inbetriebnahme und Wartung bereit. Flexium verwendet standardisierte Schnittstellen wie Ethernet (bei Bedarf Echtzeit-Ethernet), EtherCAT und CANopen für Ein-/Ausgänge sowie den dedizierten und effizienten DISCNTBus für den Anschluss an die Servoantriebe. Die CNC-Einheiten (NCK für den NC-Kern) können in einer globalen Konfiguration miteinander verbunden werden, wodurch sich beispielsweise große Transfersysteme mit mehr als 200 interpolierenden Achsen auf einfache Weise implementieren lassen.

Auch die Integration von Bedienpulten für die Maschine, Ein- und Ausgängen, Handrädern und Positionierachsen gestaltet sich dank der Vielseitigkeit der Feldbus-Schnittstellen äußerst einfach.

Das Flexium HMI basiert auf der bewährten NUMpass-Benutzerschnittstelle. Das System vereint Benutzerfreundlichkeit mit Leistung und ist ferner mit den vorhandenen Axium Power- und Num Power-Systemen kompatibel. Dies stellt einen reibungslosen Übergang sicher und vereinfacht zudem die Schulung und Wartung.

Die HEIDENHAIN TNC7

Von der ersten Idee bis zum Finish des Werkstücks, bei der Einzelteil- oder der Serienproduktion, bei komplexen Konturen oder einfachen Nuten – die TNC7 von HEIDENHAIN bietet ein außergewöhnliches Bedienerlebnis und eröffnet dem Anwender an der Maschine in der Werkstatt völlig neue Möglichkeiten.

Die Funktionen und Vorteile der TNC7:

- Fräs-, Dreh- und Schleifbearbeitung

- Kurze Satzverarbeitungszeit (0,5 ms)

- Sehr hohe Bediendynamik und flüssige, intuitive Multitouch-Bedienung

- Intuitives Einrichten von Werkstücken mit smarten Antastfunktionen

- Grafisch unterstütztes Ausrichten von Spannmitteln

- Integrierte Prozessüberwachung

Maßgeschneiderte Bedienoberfläche

Programmerstellung, Einrichten, Abarbeiten oder Vermessen des fertigen Teils – Sie können die Bildschirminhalte der TNC7 sehr einfach an Ihre individuellen Gegebenheiten anpassen.

Intelligentes Programmieren

Die TNC7 ergänzt die vertraute Klartext-Programmierung um smarte Funktionen wie die grafische Programmierung. Gleichzeitig bleiben vertraute Bedienelemente wie die TNC-Tastatur erhalten und bieten eine hohe Ergonomie. Vorhandene NC-Programme können Sie weiterhin nutzen.

Aufgabenorientierte Unterstützung

Die TNC7 unterstützt Sie mit einem äußerst vielfältigen Zyklenpaket, intelligenten Antastfunktionen und dem grafisch geführten 6D-Einmessen von Spannmitteln und Werkstücken. Dabei erleichtert Ihnen die perfekte Visualisierung von Werkstück und Arbeitsraum das Arbeiten im Alltag.

Sichere Prozesse

Die Prozessüberwachung der TNC7 erkennt Prozessstörungen zuverlässig und sorgt für eine gesicherte Prozessqualität. Der erweiterter Kollisionsschutz DCM schützt nicht nur vor Kollisionen zwischen Maschinenteilen und Werkzeugen, sondern auch mit Spannmitteln.

Die TNC 640 von HEIDENHAIN

Ermöglicht neben Fräsbearbeitungen auch kombinierte Fräs-Dreh-Bearbeitungen. Sie eignet sich besonders für Fräs-Dreh-, HSC- und 5-Achs-Bearbeitung an Maschinen mit bis zu 18 Achsen.

Die werkstattgerechte und vielseitige Steuerung verfügt über umfangreiche Funktionen.

Für folgende Anwendungsgebiete zeichnet sie sich besonders aus:

- Universal-Fräsmaschinen

- kombinierte Fräs-Dreh-Maschinen

- Hochgeschwindigkeitsfräsen

- 5-Achs-Bearbeitung mit Schwenkkopf und Rundtisch

- 5-Achs-Bearbeitung auf Großmaschinen

- Bohrwerke

Die optimierte Benutzer-Oberfläche der TNC 640 ermöglicht Ihnen einen schnellen Überblick: Unterschiedliche Farbkennzeichnungen, einheitliche Tabelleneditoren und smartSelect – die dialoggestützte schnelle Auswahl für Funktionen – helfen Ihnen dabei.

Die TNC 640 verfügt über eine optimierte Bewegungsführung, kurze Satzverarbeitungszeit und spezielle Regelungsstrategien. Zusammen mit dem durchgängig digitalen Aufbau und der integrierten digitalen Antriebsregelung inklusive Umrichter sind so höchste Bearbeitungsgeschwindigkeiten bei größtmöglicher Konturgenauigkeit möglich – speziell beim Bearbeiten von 3D-Konturen.

Drehkonturen programmieren Sie mit der TNC 640 wie gewohnt im HEIDENHAIN-Klartext. Zusätzlich stehen Ihnen drehspezifische Konturelemente (Einstiche, Freistiche, Gewindefreistiche) sowie Drehzyklen für komplexe Drehbearbeitungen zur Verfügung.