Die Komplettbearbeiter

Mit zwei MKM-Bearbeitungszentren realisiert das Unternehmen Keuco seit geraumer Zeit das Bearbeiten unterschiedlichster Aluminiumprofile in einer Aufspannung.

– Ein Bericht von Gerd Fahry –

Wer in seinem Bad Ästhetik, Ergonomie und Funktionalität vereint sehen möchte, ist bei KEUCO gut aufgehoben. Das Familienunternehmen mit Hauptsitz in Hemer hat sich nach eigenen Angaben seit der Gründung im Jahr 1953 vom Hersteller für Bad-Accessoires zur Marke fürs Bad mit großem Sortiment aus Badmöbeln, Armaturen, Accessoires und Spiegelschränken gewandelt. Wichtige Erfolgskonstanten seien zeitgemäße, technisch innovative Produkte, höchstes Qualitätsniveau, eine ausgeprägte Design-Orientierung und Fertigungsanlagen auf dem neuesten Stand der Technik.

Das Güteversprechen „Made in Germany“ ist fest in der Firmenphilosophie verankert, denn alle Produkte und Systemlösungen stammen aus inländischer Fertigung. Hierfür unterhält man Werke in Hemer, Bünde und Gütersloh. Letzterer Standort mit seinen 90 Mitarbeitern verantwortet die Fertigung von Spiegelschränken, Lichtspiegeln, Leuchten und Kosmetikspiegeln, also alles, was mit Spiegeln und Elektrik im Bad zu tun hat. Und hier wird die Verarbeitung von Aluminium ganz groß geschrieben. „Der Großteil unserer Fertigung, also 80 % aller Eigenfertigungsteile, basiert auf Aluminiumprofilen“, hebt Betriebsleiter Joachim Kauer heraus und ergänzt: „Darüber hinaus fertigen wir werksintern noch Komponenten wie Stütz-Klappgriffe, Relingsysteme, Schwammkörbe, Ablagen und so weiter, aber alles aus Aluminium – das ist unser Hauptgewerk.“

Pflegeleichtes und effizientes Profilbearbeitungssystem gesucht

Dass die Aluminiumprofil-Bearbeitung hier im Werk Gütersloh nicht nur intensiv gelebt sondern auch immer wieder unter wirtschaftlichen Gesichtspunkten betrachtet und angepasst werden muss, versteht sich unter heutigen Wettbewerbsbedingungen von selbst. Deshalb entschlossen sich die Verantwortlichen nach intensiver Prüfung, in zwei identische, speziell für das Bearbeiten von Metallen, Profilen und Modellbau-Werkstoffen ausgelegten Bearbeitungszentren des Sondermaschinenbauers MKM International aus Bad Oeynhausen zu investieren. Seit knapp zwei Jahren operieren die Gütersloher nun mit dieser Technik und möchten diese nicht mehr missen.

„Vor dieser Investition erfolgte die Bearbeitung vom gesägten Profil bis zum fertigen Einzelteil in einer Fertigungszelle bestehend aus drei konventionellen Fräsmaschinen, die über eine komplizierte Fördertechnik miteinander verbunden waren“, erinnert sich der Betriebsleiter. Außerdem sei diese Anlage in die Jahre gekommen und an sich viel zu kompliziert gewesen für die eigentlichen Bearbeitungsaufgaben, so sein Statement zur Neuinvestition. Ergänzend fügt er hinzu: „Wir haben also eine Maschine gesucht, die einfach von der Bedienung sowie fehlerfrei zu programmieren und wenig störanfällig ist.“ Bei der Suche nach einem solchen System sei man über einige Umwege mit Michael Köhler, Geschäftsführender Gesellschafter des Maschinenbauers MKM International, und seines Mitarbeiters Martin Hollinderbäumer in Kontakt gekommen, deren Technologie sie relativ schnell überzeugte.

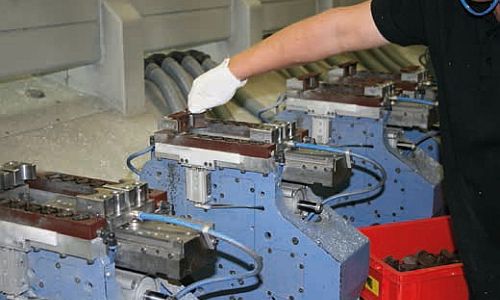

Für Ralf Buschmann, Leiter der Vorfertigung im KEUCO-Werk in Gütersloh und Herr über die beiden neuen, parallel aufgestellten Bearbeitungszentren vom Typ „uni_Profil“, war die Entscheidung pro

MKM-Technik nur folgerichtig. „Einfach Profile hatten wir früher“, meint er. Die Konstruktionen der Spiegelprofile seien aber immer aufwändiger geworden, das Design stehe noch stärker im Vordergrund und dementsprechend auch die Themen Abmaße, Längen und Rüstfreundlichkeit. „Mit einer marktüblichen Standardmaschine wäre uns nicht geholfen gewesen. Diese hätte man wieder umbauen, also wieder eine Sondermaschine daraus machen müssen“, so die Einschätzung von Ralf Buschmann. Man könne mit der jetzigen Standardkonfiguration der MKM Maschine 95 Prozent der Bearbeitungsaufgaben ohne Probleme abdecken und die restlichen fünf Prozent durch minimale Umrüstprozesse realisieren. Für die Auslegung des Maschinenkonzeptes standen zudem solche Parameter wie Spindeldrehzahlen, Vorschubgeschwindigkeiten, Anzahl der Werkzeuge, das Kühlkonzept, Reinigungsfreundlichkeit, Rüstgeschwindigkeit, Fertigungszeiten und die Möglichkeit der Komplettbearbeitung auf der Maschine im Mittelpunkt der Gespräche mit dem Team um Michael Köhler.

Zielstellung Komplettbearbeitung umgesetzt

Heute haben wir die Situation“, resümiert Betriebsleiter Kauer, „dass eine Profilstange in die Maschine eingelegt wird, die Parameter aus unserem ERP-System eingelesen und die Teile nach dem vorgegebenen Programm bearbeitet werden. Nach dem Bearbeiten gehen die Daten wieder in unser ERP System zurück und wir haben sofort die Fertigmeldung inklusive der benötigten Zeiten. Aufgrund der Minimalmengen-schmierung haften nur geringe Verschmutzung am Teil, so dass diese mit wenig Putzaufwand direkt ins Lager oder in die Weiterverarbeitung gehen können.“ Die Maschine übernimmt dabei alle Fertigungsschritte wie Bohren, Fräsen und Ablängen vertikal und horizontal ohne zusätzlichen Rüstaufwand. „Beim MKM Rüst- beziehungsweise Spannkonzept“, ergänzt Ralf Buschmann, „ist es ist im Prinzip egal, ob ich zwei gleiche Profile hintereinander in die Maschine lege oder zwei völlig verschiedene. Die Zeit zwischen zwei Profilen ist immer die gleiche. Ausnahmen sind Geometrien, die sich so nicht fassen lassen und einen speziellen Spannbackensatz erfordern. Der Austausch lässt sich aber in nur 10 Minuten realisieren “Gelobt wird von den Fertigungsverantwortlichen in diesem Zusammenhang auch die anwenderfreundliche Ausgestaltung der Erstellung der Bearbeitungsprogramme. „Wir programmieren das Einzelteil und sind in der Lage, das je nach Stangenlänge zu vervielfältigen, ohne dass durch irgendeinen Mitarbeiter ein Eingriff erfolgt“, meint der Leiter der Vorfertigung. Auf der anderen Seite benötige der Mitarbeiter, der die Programme für die Teile erstellt, eigentlich keine Programmierkenntnisse. Er sehe in der Grafik sofort, was er gemacht hat und schreibe nicht irgendwelche Programmierzeilen. MKM wiederum hat dafür die hauseigene Steuerungssoftware entsprechend angepasst. Sie ist so abgestimmt, dass selbst wenn der Programmierer etwas falsch machen würde, die Maschine keinen Crash fährt. „Unsere Steuerung ist sehr offen und so können wir ziemlich tief eingreifen, um schnell eine Änderungen zu machen. Auch die Software dazu ist in unserem Haus entstanden“, stellt der Leiter mechanische Werkstatt bei MKM, Martin Hollinderbäumer, heraus.

Über die MKM-Anlagen laufen heute zirka 70 unterschiedliche Profile. Diese lassen sich mit drei unterschiedlichen Spannbackensätzen handeln. Hinzu kommen mittlerweile noch weitere Teile aus dem sogenannten konventionellen Bereich, der Teile in mehreren Schritten stanzt und bohrt. Eine für diesen Bereich geplante Investition konnte man so einsparen.

Werkzeugkonzept mit Minimalmengenschmierung

Eine große Rolle in den Gesprächen zwischen KEUCO und MKM spielte zudem die Philosophie im Bereich der Werkzeuge, hier insbesondere der Einsatz einer Minimalmengenschmierung mit zwei Kupferrohr-Düsen pro Spindel. Diese sind so angeordnet, dass jede einen gewissen Korridor benetzt, also nicht beide gleichzeitig gezielt auf einen Punkt sprühen. Sie werden fest auf die Werkzeuglänge eingestellt, d.h. alle

16 Werkzeuge pro Spindel befinden sich innerhalb eines Längenkorridors von 5 mm.

Resümee

Dass Joachim Kauer diese Investitionsentscheidung immer wieder treffen würde, steht für ihn außer Frage. Insbesondere die spanntechnische Lösung überzeugte ihn. „Im Tagesgeschäft, in der Produktion, bewegt uns ja immer wieder: Wie bekomme ich das Teil immer auf Nullage, um gleichbleibende Qualität zu erzeugen.“ Überzeugt hat ihn hier das Know-how des Maschinenbauers, der mit seiner Variante das Teil spannt und automatisch auf die Nulllinie zieht. Hilfreich sei zudem das Programmiertool, womit die verschiedensten Geometrien mit den unterschiedlichsten Drücken gespannt werden können, um beispielsweise eine sehr intensive Zerspanung prozesssicher und in hoher Qualität zu realisieren.

Quelle: DIMA 2-2015